“전사인쇄로 덴드라이트 막는다”…한국화학연구원, 리튬금속전지 보호막 기술 상용화 전기

전사인쇄 방식의 리튬 보호막 기술이 차세대 이차전지 산업 판을 바꿀 전망이다. 한국화학연구원 이차전지연구센터 석정돈 박사팀이 세계 최초로 리튬금속전지의 표면을 손상시키지 않고 대면적으로 보호막을 코팅할 수 있는 전사인쇄 기술을 확보했다. 이번 연구는 화재 등 안전 위험을 키웠던 '덴드라이트' 문제를 해결하면서, 고에너지밀도 전지 상용화를 앞당길 사안으로 주목되고 있다. 업계는 이번 발표를 ‘차세대 배터리 보호막 경쟁의 분기점’으로 해석하고 있다.

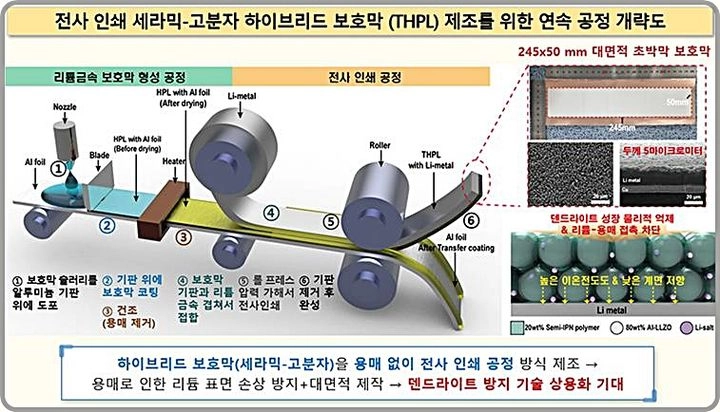

석 박사팀이 개발한 기술은 고체 고분자와 세라믹을 복합한 하이브리드 보호막을 별도 기판에서 제작한 뒤, 롤 압착을 통해 리튬금속 표면에 물리적으로 부착하는 전사인쇄(Transfer Printing) 공정에 기반했다. 기존 유기용매를 사용한 습식 코팅과 달리, 용매를 쓰지 않아 리튬 손상 위험이 없으며, 245×50mm의 대면적에서도 5㎛ 두께로 균일하게 막을 형성할 수 있다. 이는 전사 과정에서 보호막의 계면 안정성을 확보하면서, 공정 반복성과 확장성까지 확보한 것이 특징이다.

기존 리튬금속전지는 충·방전 과정에서 나뭇가지처럼 자라는 덴드라이트가 금속판을 관통해 단락과 발열·화재를 유발해 왔다. 하지만 이번 기술은 '알루미나-금 이중 보호막', 'Al-LLZO 세라믹-고분자 복합 보호막'을 활용해 덴드라이트 성장을 적극 억제했다. 보호막과 리튬 계면의 화학·기계적 안정성이 강화돼, 리튬이온 흐름은 원활하게 유지하면서도 수명과 안전성이 모두 크게 향상된다는 설명이다.

시장성과에서는 100회 충·방전 후 81.5%의 용량 유지율, 55.34mV의 낮은 과전압, 쿨롱 효율이 99.1%로 나타나는 등, 파우치셀 실제 조건에서 기술의 유효성이 검증됐다. 특히 고출력(9분 내 방전) 환경에서도 74.1% 이상 용량을 유지하는 등, 전기차(EV), 에너지저장장치(ESS) 등 고에너지 저장장치에 실질적인 성능 개선 효과가 기대된다.

글로벌 배터리 시장에서는 미·중·유럽이 전고체·리튬황전지로 차세대 기술 경쟁을 주도하는 가운데, 한국의 보호막 기술은 소재·공정 분야에서 차별적 우위를 확보한 결과로 해석된다. 전사인쇄를 통한 대면적·고균일도 보호막 부착 방식이 리튬금속전지뿐만 아니라 전고체전지·리튬황전지 등 다양한 차세대 제품군 확장에 실질적 기여를 할 가능성도 크다.

이번 기술은 용매 미사용으로 인한 환경·공정상의 이점, 덴드라이트 성장 근본 억제, 기존 리튬 보호막 대비 2배 이상의 수명 연장과 단락 예방 등에서 상업화를 저해하던 최대 난제를 다각도로 해소했다는 점이 평가받는다. 식약처 등 직접 규제는 해당 없으나, 차세대 에너지기술에 대한 국가 R&D 지원과 배터리 안전기준에서 추후 정책 적용 여부가 산업계 이슈로 거론된다.

석정돈 박사팀은 “새로운 복합 보호막 소재와 전사인쇄 공정을 결합해, 리튬금속전지의 계면 안정성과 업스케일 제조의 한계를 동시 극복했다”며 “고에너지밀도 배터리 상용화의 결정적 전환점이 될 것”이라고 말했다.

산업계는 이번 기술이 실제 EV·ESS 등 대량 양산과 시장 진입으로 이어질지 주목하고 있다. 기술과 제조공정, 산업 응용의 균형이 차세대 배터리 경쟁력의 관건이 되고 있다.